半导体沉积工艺的核心作用

半导体沉积工艺(如CVD、PVD、ALD等)是芯片制造中的关键步骤,其目标是在晶圆表面形成高精度、高均匀性的薄膜(如氧化硅、氮化硅、金属等)。这些薄膜的质量直接影响芯片的电学性能、机械强度和可靠性。例如,在逻辑芯片中,栅极氧化层的厚度均匀性需控制在纳米级(±1%),否则可能导致晶体管阈值电压波动,进而影响电路稳定性。

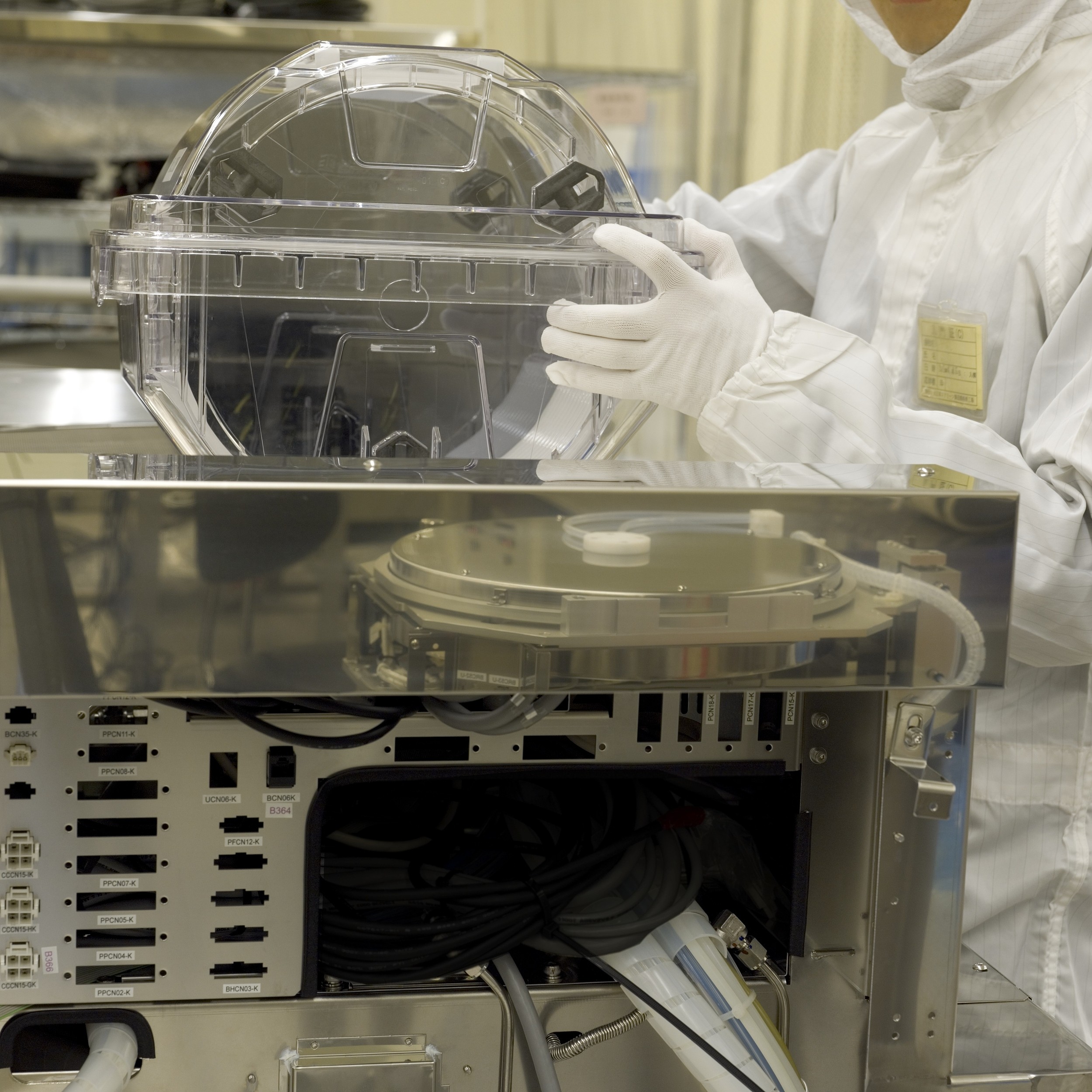

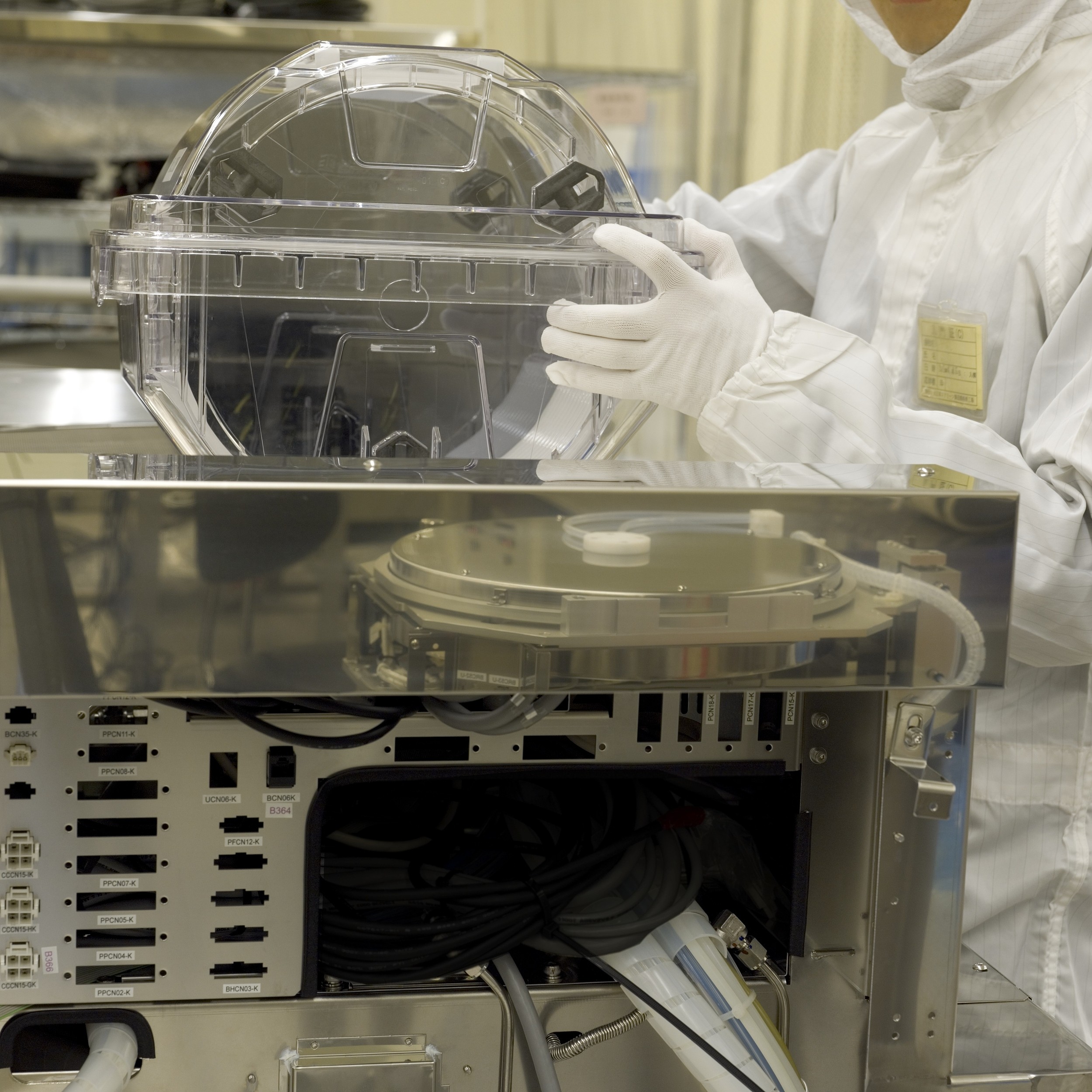

Showerhead在沉积工艺中的核心功能

Showerhead是CVD/ALD等沉积设备中的核心部件,其核心作用包括:

气体均匀分布:通过精密设计的孔径、孔距和流道结构,将反应气体均匀喷洒至晶圆表面,确保薄膜厚度和成分的均匀性。

工艺稳定性控制:调节气体流速、压力和温度,减少晶圆边缘与中心的沉积差异(如边缘效应)。

工艺兼容性:适配不同沉积工艺(如低压CVD、原子层沉积)和材料需求(如多孔结构用于ALD)。

Showerhead与沉积工艺的深度关联

工艺性能瓶颈突破:现代芯片对薄膜均匀性的要求极高(如3D NAND存储器中需实现100:1的高深宽比填充),Showerhead的流场设计直接决定工艺极限。例如,通过优化孔径分布可减少晶圆边缘的沉积速率波动。

设备效率与成本优化:高性能Showerhead可延长晶圆批次处理时间(如从20片/批提升至30片/批),同时降低缺陷率(如颗粒污染减少50%),直接降低制造成本。

工艺开发适配性:新型材料(如高k介质、钴互连)对沉积环境敏感,Showerhead需通过表面涂层(如DLC)、流道优化等技术适配工艺需求。

Showerhead的技术挑战与趋势

纳米级精度要求:随着节点推进(如3nm以下),Showerhead的孔径公差需控制在微米级,且需避免长期使用中的磨损和沉积物堵塞。

多物理场耦合设计:需结合流体动力学、热传导和化学反应模拟,优化流场与温度场的协同作用。

智能化与可维护性:集成传感器监测气体分布,支持在线清洗(In-Situ Clean)以减少停机时间。

Showerhead是沉积工艺的“心脏”

Showerhead通过精密的气体分配和工艺控制,直接决定了沉积薄膜的质量、一致性和设备效率。其技术迭代(如从传统喷淋头到多区独立控制的智能喷淋头)是推动半导体工艺进步的关键。未来,随着先进封装、异构集成等技术的发展,Showerhead的设计将进一步向高精度、多功能和智能化方向演进。

Showerhead作为半导体沉积工艺的核心部件,其技术演进始终与芯片制程的极限需求紧密绑定。从传统CVD到原子层沉积(ALD),从平面逻辑芯片到3D存储架构,Showerhead的流场设计、材料创新与智能化控制已成为突破工艺瓶颈的关键。本文内容基于半导体设备行业公开技术文献、设备厂商专利分析(如Applied Materials、Lam Research等企业技术白皮书)及行业会议报告(如SEMI先进封装论坛)整理,旨在揭示这一"隐形冠军"部件如何驱动半导体制造的纳米级革命。安徽博芯微半导体科技有限公司,为核心组件提供高精度Showerhead服务,产品主要包括Shower head、Face plate、Blocker Plate、Top Plate、Shield、Liner、pumping ring、Edge Ring等半导体设备核心零部件,产品广泛应用于半导体、显示面板等领域,性能卓越,市场认可度高。

信息来源:

技术参数与案例参考了SEMI《半导体设备与材料技术趋势报告》(2023版)及TSMC/Intel工艺路线图。

流场模拟分析引用了ASME(美国机械工程师协会)期刊《Microfluidics and Nanofluidics》相关论文。

行业趋势部分综合了Gartner与IC Insights的市场预测数据。

上一篇:ICPCVD 与 CCPCVD 构造差异:等离子体机制等层面分析

下一篇:纳米沉积控制:Showerhead设计与工艺参数协同优