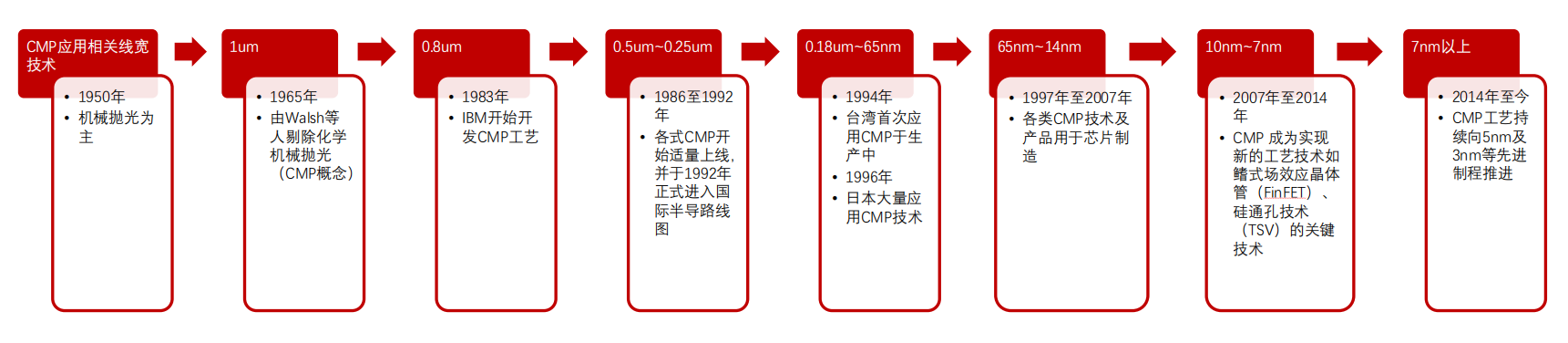

CMP抛光概念从1965年由Walsh等人提出,发展至今已经成为IC制造工艺中不可或缺的环节之一。CMP技术随着芯片制程技术不断进步,经历过铝、铜、低K介质、钴等多种材料技术进步。

在CMP抛光技术的发展历程上有几个关键节点,从0.35μm~0.25μm技术节点开始CMP技术成为唯一可实现全局平坦化的IC关键技术。

0.18~0.13μm 技术节点,由于铜正式取代铝成为主流导线材料,使CMP成为铜互连技术必不可少的工艺制程。当技术节点发展到65nm时,用于减小RC延迟时间而引入的低K介质材料,逐步取代传统的SiO2,传统的CMP技术由于较高的压力容易导致低K材料的塌陷或剥落,致使传统的CMP很难应用于65nm节点以下,开发低压力、低K介质材料适用的CMP设备成为新的发展方向。

当技术节点发展到30~20nm时,Cu互连不再适用于20nm以下的互连技术,迫使人们开始研发新的互连材料及互连技术,应用于钴互连技术的CMP技术成为又一发展方向。

当集成电路节点发展到14nm时,CMP发展成为实现新的工艺技术如鳍式场效应晶体管(FinFET)、硅通孔技术(TSV)的关键技术。现如今,随着半导体制造工艺从14nm逐步向7nm、5nm乃至3nm节点迈进,CMP工艺步骤也将从十几步激增至30步以上。

CMP的核心作用

CMP通过化学腐蚀与机械研磨的协同作用,实现晶圆表面纳米级平坦化。其核心挑战在于:

1、材料选择性:需精确控制不同材料(如铜、介质层、阻挡层)的去除速率差异。

2、全局均匀性:300mm晶圆上任意点的厚度偏差需小于1nm。

3、缺陷抑制:避免划痕、腐蚀坑、残留颗粒等致命缺陷。

在14nm时代,CMP已需要应对10层以上互连结构的平坦化,但3nm节点将这一复杂度推向了新高度。当特征尺寸缩小至3nm,相当于20个硅原子并排排列。此时:

1、表面粗糙度需控制在0.1nm RMS以下(相当于单个原子起伏)。

2、金属互连的深宽比超过5:1,填充与抛光难度倍增。

3、界面效应主导材料行为,传统体材料模型失效。

这些变化迫使CMP工艺从“粗调”转向“微操”,步骤细化成为必然选择,步骤增多也是必然趋势。

技术进步对CMP的冲击

在FinFET结构中,CMP关键步骤包括:鳍(Fin)成形:通过STI CMP实现鳍高度一致性(±0.5nm)。

虚拟栅抛光:确保后续高k介质/金属栅沉积的平整度。

铜互连全局平坦化:10-12层金属堆叠的逐层抛光。

此时,CMP步骤约12-15步,每个节点的增加幅度约10-15%

环绕栅极晶体管(GAAFET)采用垂直堆叠的纳米片(Nanosheet)结构,导致CMP流程重构:

纳米片释放工艺:需在SiGe/Si叠层中选择性去除SiGe,涉及:初始SiGe层CMP(控制刻蚀停止面)和多次局部平坦化(应对释放过程中的应力变形)。

多层栅极整合:每个纳米片需要独立栅极包裹,导致:栅极金属(如TiN、WF6)的阶梯式抛光及界面钝化层(如AlOₓ)的精准厚度控制。

3D接触结构:自对准接触(SAC)需要:介质层/金属层的交替抛光(防止短路)和接触孔侧壁保护(引入新型阻挡层CMP)。

仅晶体管结构变化就使CMP步骤增加5-8步

当互连线宽缩至10nm以下,传统铜大马士革工艺遭遇根本性挑战:

电迁移失效:3nm节点电流密度超10⁷ A/cm²,铜线寿命骤降。

深宽比灾难:20:1的深宽比使铜填充产生空洞(Void)。此时铜互联不得不转向钴(Co)和钌(Ru)互连,同时带来CMP工艺变革:

钴的抛光:Co在pH<4时形成易去除的Co²⁺,但需解决:与Ta/TaN阻挡层的选择性和表面钝化控制。

钌的直接沉积抛光:Ru无需阻挡层,但引入新问题:化学机械协同机制重构,即Ru在氧化剂存在下形成可抛的RuOₓ;晶面取向依赖的去除速率差异,就需开发各向同性抛光液。每种新材料引入至少增加2-3步CMP验证与优化环节。

为实现RC延迟控制,3nm节点采用超低k介质,k<2.4,其CMP痛点包括:

机械强度崩塌:孔隙率>40%导致抛光时易塌陷。

化学敏感性:传统SiO₂抛光液会腐蚀有机硅酸盐。

厚度控制:200nm介质层抛光需实现±2nm均匀性。

为解决以上问题,需要:

多步抛光:先用软垫+低压力完成90%去除,再用硬垫+精密控制收尾。

新型抛光液:引入苯并三唑(BTA)衍生物作为缓蚀剂。

原位监测:采用声发射传感器实时检测介质层穿透。

这使得介质层CMP步骤从1步增至3步

从14nm到3nm,CMP工艺步骤的翻倍增长是半导体技术演进的必然结果。

晶体管结构的变化、互连层数的增加、新材料的引入以及3D集成技术的应用,都使得CMP在先进制程中扮演更加关键的角色。

尽管步骤增加带来了成本、良率和整合难度的挑战,但通过技术创新和工艺优化,CMP仍将继续支撑半导体行业向更小节点迈进。

未来,随着更小制程的普及,CMP工艺的复杂度还可能进一步提升成为推动摩尔定律延续的核心技术之一。

安徽博芯微半导体科技有限公司,为核心组件提供高精度Showerhead服务,产品主要包括Shower head、Face plate、Blocker Plate、Top Plate、Shield、Liner、pumping ring、Edge Ring等半导体设备核心零部件,产品广泛应用于半导体、显示面板等领域,性能卓越,市场认可度高。

信息来源:诚诚诚公众号