在半导体制造的精密链条中,Showerhead(气体分配盘)的微孔阵列加工是决定薄膜沉积均匀性的核心环节。随着先进制程向3nm及以下节点推进,传统加工技术已难以满足亚微米级精度需求,而精密加工技术的突破正成为关键驱动力。

技术突破:从微米到纳米的精度跃迁

传统机械钻孔与电火花加工(EDM)因刀具磨损和热影响区问题,孔径偏差常达±5μm,难以满足高端制程要求。精密加工技术的引入,尤其是飞秒激光冷加工与超精密磨削,实现了加工精度的质的飞跃。飞秒激光通过超短脉冲实现“冷加工”,无热损伤,孔径偏差≤±1μm,孔壁粗糙度Ra<0.2μm;而超精密磨削则通过微米级金刚石磨棒对孔壁进行抛光,消除激光加工残留的锥度与毛刺,提升孔壁垂直度至90°±0.5°。

行业应用:复合工艺的实践典范

安徽博芯微已率先将复合加工工艺应用于Showerhead制造领域,展现出卓越的技术实力与创新能力。例如,安徽博芯微采用“激光 + 化学蚀刻”工艺,先借助飞秒激光的超高精度与极短脉冲特性,快速成型微孔阵列。飞秒激光的脉冲宽度极窄,能量释放瞬间完成,有效避免了传统加工方式带来的热影响区问题,确保了微孔的初始成型精度。

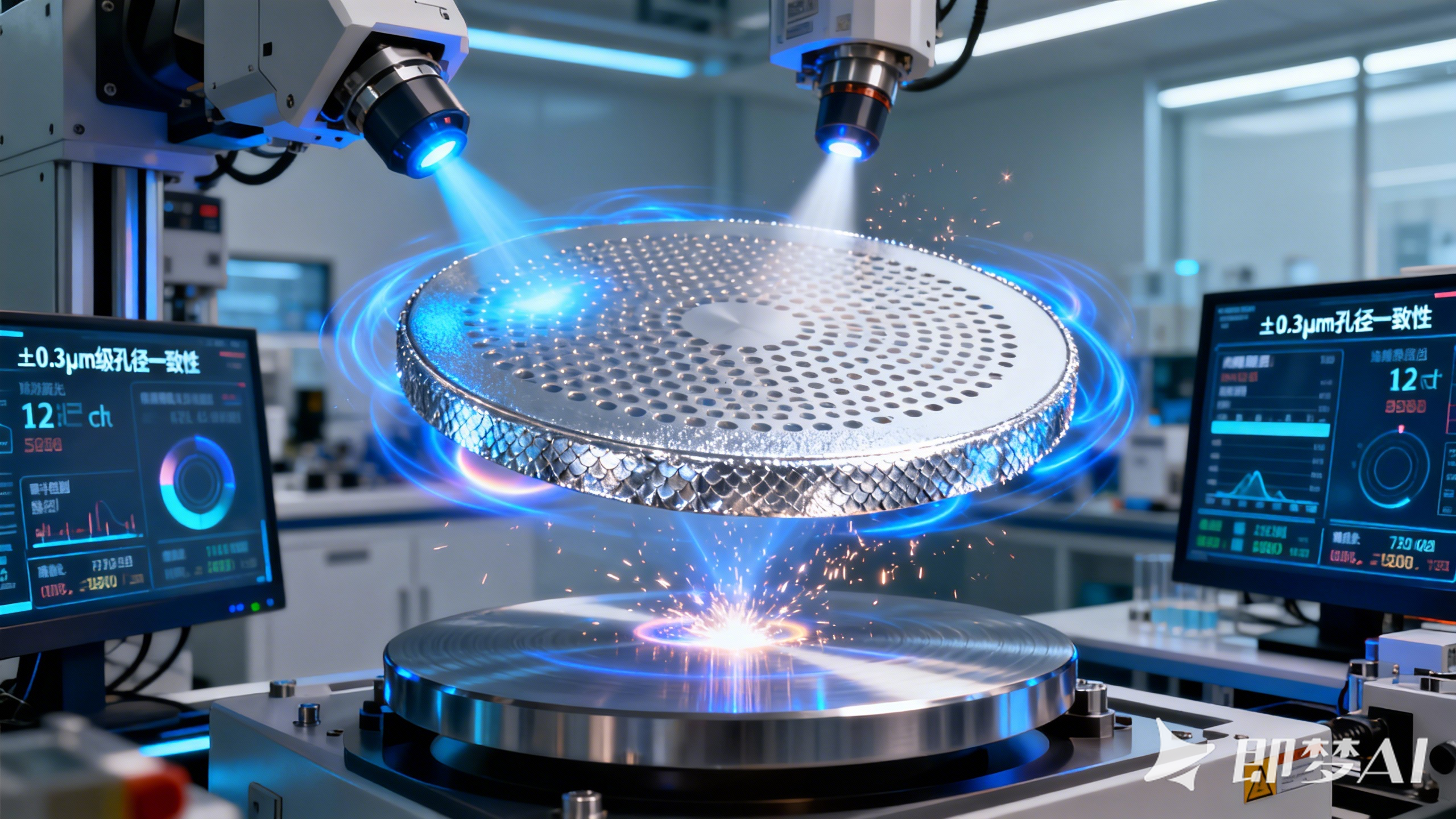

完成激光加工后,再运用化学蚀刻工艺去除残留物。化学蚀刻能够精准地对微孔内部及表面进行清理,进一步优化微孔的形状与尺寸。通过这一复合工艺,安徽博芯微最终实现了12英寸Showerhead的批量生产。其生产的Showerhead孔径一致性控制在±0.3μm以内,这一精度指标达到了行业领先水平,能够充分满足5nm制程对气体分配均匀性的严苛需求,为先进制程芯片的制造提供了可靠的设备支持。

此外,安徽博芯微还通过原子层沉积(ALD)技术沉积纳米级氧化铝涂层。ALD技术具有出色的薄膜均匀性和台阶覆盖性,能够在Showerhead表面形成一层致密、均匀的纳米级氧化铝涂层。这层涂层如同给Showerhead穿上了一层坚固的“防护服”,有效阻挡了腐蚀性气体的侵蚀,将Showerhead的耐腐蚀性提升3倍。同时,耐腐蚀性的提升也显著延长了Showerhead的使用寿命,使其寿命延长至1500小时以上,大大降低了半导体制造企业的设备更换成本与生产中断风险。

内容来源:《半导体制造设备白皮书》《精密加工技术进展报告》