在半导体制造领域,Showerhead(喷淋头/气体分配盘)作为气体分配系统的核心部件,其性能对晶圆表面薄膜沉积的均匀性、刻蚀精度及等离子体分布的稳定性具有决定性影响。随着先进制程向3nm及以下节点推进,传统加工技术已难以满足需求。在此背景下,飞秒激光冷加工技术凭借其独特的优势,在Showerhead制造中展现出巨大的应用潜力。

一、飞秒激光冷加工技术的原理与优势

飞秒激光冷加工技术利用超短脉冲(脉宽<10⁻¹⁵秒)实现材料的“冷加工”,即无热影响区(HAZ)的加工过程。与传统的机械钻孔和电火花加工(EDM)相比,飞秒激光加工具有以下显著优势:

1.无热影响区:飞秒激光的超短脉冲使得能量在极短时间内释放,避免了热量的积累和传导,从而实现了无热影响的加工过程。这有助于保持材料微观结构的完整性,减少热损伤和重铸层的产生。

2.高精度加工:飞秒激光加工能够实现亚微米级的加工精度,孔径偏差可控制在±1μm以内,满足先进制程对Showerhead微孔尺寸的高要求。

3.适用性广泛:飞秒激光加工不仅适用于金属材料,还能加工高硬度非金属材料,如CVD-SiC、氮化铝等,为Showerhead制造提供了更多的材料选择。

4.加工效率高:通过多轴动态聚焦系统和高重复频率的飞秒脉冲,飞秒激光加工能够实现高速打孔,显著提高加工效率。

二、飞秒激光在Showerhead制造中的应用案例

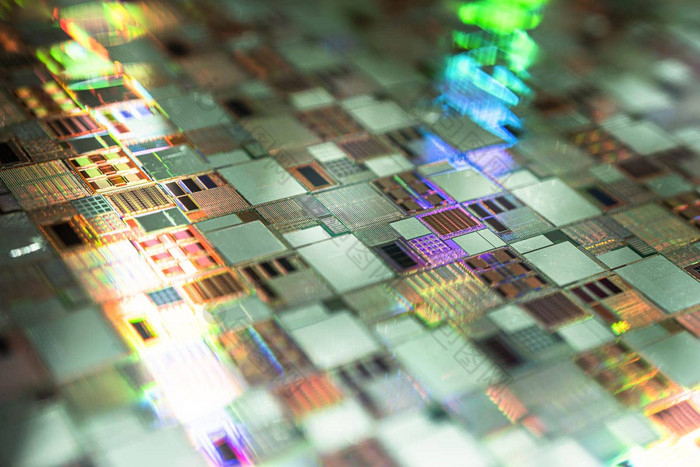

以安徽博芯微半导体科技有限公司为例,其在Showerhead制造中采用了飞秒激光冷加工技术。通过多轴动态聚焦系统和高重复频率的飞秒脉冲,实现了在钼基材料上加工出微小孔径(20-30μm)、高孔密度(15万孔/片)的Showerhead。同时,飞秒激光加工保持了极高的孔壁光滑度(Ra < 0.3μm),有助于减少等离子体侵蚀产生的颗粒污染,从而提升半导体制造良率。

此外,飞秒激光加工技术还应用于Showerhead的孔径修正和表面功能化处理。通过飞秒激光加工与原子层沉积(ALD)技术的结合,实现了对Showerhead孔径的纳米级修正,修正精度达±0.05μm。同时,通过ALD沉积氟化物或疏水性聚合物等涂层,降低了Showerhead表面的能,减少了颗粒脱落量,进一步提升了半导体制造的良率和可靠性。

三、飞秒激光冷加工技术的挑战与未来展望

尽管飞秒激光冷加工技术在Showerhead制造中展现出巨大的应用潜力,但其仍面临一些挑战。首先,飞秒激光设备的单价高昂(超500万美元),加工成本是传统技术的数倍,限制了其在中低端制程中的广泛应用。其次,飞秒激光加工的单台设备日产能有限(5-10片12英寸Showerhead),难以满足大规模生产的需求。

然而,随着技术的不断进步和成本的逐步降低,飞秒激光冷加工技术有望在Showerhead制造中发挥更大的作用。未来,通过优化激光参数、提高加工效率、降低设备成本等措施,飞秒激光加工技术有望成为Showerhead制造的主流技术之一。同时,随着半导体制造技术的不断发展,对Showerhead的性能要求也在不断提高。飞秒激光加工技术将与其他先进技术相结合,共同推动Showerhead制造向更高精度、更低成本、更智能化的方向发展。

安徽博芯微半导体科技有限公司,为核心组件提供高精度Showerhead(喷淋头/匀气盘/气体分配盘)服务,产品主要包括Shower head、Face plate、Blocker Plate、Top Plate、Shield、Liner、pumping ring、Edge Ring等半导体设备核心零部件,产品广泛应用于半导体、显示面板等领域,性能卓越,市场认可度高。

内容来源:综合整理自《飞秒激光微纳加工前沿案例:半导体设备喷淋头(匀气盘)的万孔阵列》、《Showerhead(喷淋头/气体分配盘)生产加工技术解析》及相关行业报告。