芯片制造过程分为两个主要部分。首先,这一个过程主要是涉及到晶圆表面制造器件的有源部分和无源部分,这一个过程被称为前端工艺(FEOL)。其次,过程主要是涉及到将器件和不同层连接起来的金属系统,这一个过程被称为后端工艺(BEOL)。在接下来的这个章节当中,我们介绍用于完成金属化部分的材料、规格和方法,以及金属在芯片制造中的其他用途。真空泵(用于化学气相沉积(CVD)、离子注入、蒸发和溅射系统)的原理在本章末尾进行了说明。

金属薄膜在半导体技术中最常见的用途是用于表面布线。习惯上而言,将器件各部分连接在一起的材料、方法和工艺通常被称为金属化过程。另外的,根据器件的复杂性和性能要求,电路可能需要单层金属系统或多层次系统。与之不同的是,它可能使用铝合金或铜作为导电金属。

沉积方法

铝合金和其他金属的溅射

- 低压化学气相沉积(CVD)用于多晶硅、钨和其他难熔金属

- 电镀铜的双大马士革工艺

金属化技术,像其他制造工艺一样,随着新的电路要求和新材料的出现而不断改进和发展。到20世纪70年代中期,金属沉积的主要方法是铝、金和可编程只读存储器(PROM)器件的熔丝金属的真空蒸发。多层金属系统和合金的出现,以及对更好阶梯覆盖的需求,促使溅射成为超大规模集成电路(VLSI)制造的标准沉积技术。难熔金属的使用为金属化工程师增加了第二种技术,即化学气相沉积(CVD)。随着双大马士革工艺和电镀的发展,铜被引入作为主要金属。

多层系统的发展导致了阻挡层和粘附层、插头和中间介质层的出现。单层金属和多层金属系统的基础将在下面探讨。

单层金属系统

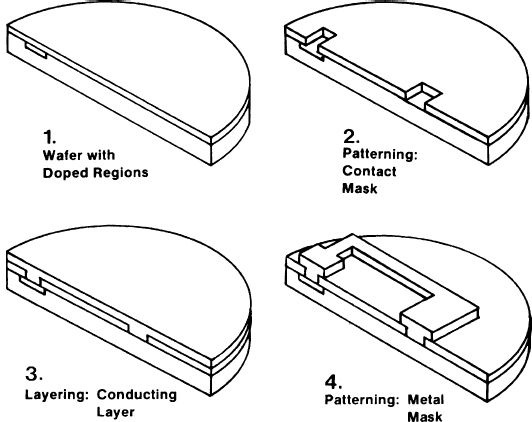

在中规模集成电路(MSI)时代,金属化相对简单(见下面的图中所示),只需要单层金属工艺。通过光刻步骤(称为接触光刻)蚀刻出小孔,称为接触孔或接触孔,一直蚀刻到单个器件上的接触区域。在接触光刻之后,通过真空蒸发、溅射或CVD技术在整个晶圆上沉积一层薄薄的导电金属(目前约为0.5微米)。通过传统的光刻和蚀刻工艺或剥离工艺去除不需要的部分,留下表面覆盖着称为引线、金属线或互连的薄金属线。通常,在金属图案化后会进行一个热处理步骤,称为合金化,以确保金属与晶圆表面之间有良好的电接触。这一基本工艺如下面的图中所示。

无论结构如何,金属系统必须满足以下标准:

- 良好的电流承载能力(电流密度)

- 与晶圆表面(通常是二氧化硅)的良好粘附性

- 易于图案化

- 与晶圆材料的良好电接触

- 高纯度

- 耐腐蚀性

- 长期稳定性

- 能够沉积均匀的无孔洞和无丘陵的薄膜

- 均匀的晶粒结构

安徽博芯微半导体科技有限公司,为核心组件提供高精度Showerhead服务,产品主要包括Shower head、Face plate、Blocker Plate、Top Plate、Shield、Liner、pumping ring、Edge Ring等半导体设备核心零部件,产品广泛应用于半导体、显示面板等领域,性能卓越,市场认可度高。

信息来源:微信公众号FindRF